English

English 简体中文

简体中文  Esperanto

Esperanto  Afrikaans

Afrikaans  Català

Català  שפה עברית

שפה עברית  Cymraeg

Cymraeg  Galego

Galego  繁体中文

繁体中文  Latviešu

Latviešu  icelandic

icelandic  ייִדיש

ייִדיש  беларускі

беларускі  Hrvatski

Hrvatski  Kreyòl ayisyen

Kreyòl ayisyen  Shqiptar

Shqiptar  Malti

Malti  lugha ya Kiswahili

lugha ya Kiswahili  አማርኛ

አማርኛ  Bosanski

Bosanski  Frysk

Frysk  ភាសាខ្មែរ

ភាសាខ្មែរ  ქართული

ქართული  ગુજરાતી

ગુજરાતી  Hausa

Hausa  Кыргыз тили

Кыргыз тили  ಕನ್ನಡ

ಕನ್ನಡ  Corsa

Corsa  Kurdî

Kurdî  മലയാളം

മലയാളം  Maori

Maori  Монгол хэл

Монгол хэл  Hmong

Hmong  IsiXhosa

IsiXhosa  Zulu

Zulu  Punjabi

Punjabi  پښتو

پښتو  Chichewa

Chichewa  Samoa

Samoa  Sesotho

Sesotho  සිංහල

සිංහල  Gàidhlig

Gàidhlig  Cebuano

Cebuano  Somali

Somali  Тоҷикӣ

Тоҷикӣ  O'zbek

O'zbek  Hawaiian

Hawaiian  سنڌي

سنڌي  Shinra

Shinra  Հայերեն

Հայերեն  Igbo

Igbo  Sundanese

Sundanese  Lëtzebuergesch

Lëtzebuergesch  Malagasy

Malagasy  Yoruba

Yoruba  Español

Español  Português

Português  русский

русский  Français

Français  日本語

日本語  Deutsch

Deutsch  tiếng Việt

tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ภาษาไทย

ภาษาไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  magyar

magyar  Malay

Malay  বাংলা ভাষার

বাংলা ভাষার  Dansk

Dansk  Suomi

Suomi  हिन्दी

हिन्दी  Pilipino

Pilipino  Türkçe

Türkçe  Gaeilge

Gaeilge  العربية

العربية  Indonesia

Indonesia  Norsk

Norsk  تمل

تمل  český

český  ελληνικά

ελληνικά  український

український  Javanese

Javanese  فارسی

فارسی  தமிழ்

தமிழ்  తెలుగు

తెలుగు  नेपाली

नेपाली  Burmese

Burmese  български

български  ລາວ

ລາວ  Latine

Latine  Қазақша

Қазақша  Euskal

Euskal  Azərbaycan

Azərbaycan  Slovenský jazyk

Slovenský jazyk  Македонски

Македонски  Lietuvos

Lietuvos  Eesti Keel

Eesti Keel  Română

Română  Slovenski

Slovenski  मराठी

मराठी  Srpski језик

Srpski језик

Cales son os equipos de tratamento de gases residuais de estireno?

2023-12-20

Cales son os equipos de tratamento de gases residuais de estireno?

1.Visión xeral dos gases de escape de estireno

O estireno (fórmula química: C8H8) é un composto orgánico formado ao substituír un átomo de hidróxeno de etileno por benceno. O estireno, tamén coñecido como vinilbenceno, é un líquido oleoso transparente incoloro, inflamable, tóxico, insoluble en auga, soluble en etanol, éter, exposto ao aire a polimerización e oxidación gradual. O estireno é un líquido inflamable secundario cunha densidade relativa de 0,907, un punto de combustión espontánea de 490 graos Celsius e un punto de ebulición de 146 graos Celsius. As propiedades do estireno son relativamente estables, industriais que se usan principalmente na fabricación de caucho sintético, resina de intercambio iónico, resina de poliéter, plastificante e plásticos e outros monómeros importantes.

1.Riscos dos gases de escape de estireno

O estireno é irritante e intoxicante para os ollos e as vías respiratorias superiores. A intoxicación aguda con alta concentración de estireno pode irritar fortemente os ollos e as membranas mucosas do tracto respiratorio superior, o que provoca dor ocular, bágoas, secreción nasal, estornudos, dor de garganta, tose e outros síntomas, seguidos de dor de cabeza, mareos, náuseas, vómitos. e fatiga xeral. A contaminación dos ollos con líquido de estireno pode causar queimaduras. A intoxicación crónica por estireno pode causar síndrome neurasténica, dor de cabeza, fatiga, náuseas, perda de apetito, distensión abdominal, depresión, amnesia, tremor dos dedos e outros síntomas. O estireno ten un efecto irritante sobre as vías respiratorias e a exposición a longo prazo pode provocar cambios pulmonares obstrutivos.

1. Equipos de tratamento de gases residuais de estireno

Para os equipos de tratamento de gases residuais de estireno, hai principalmente equipos de adsorción de carbón activado, equipos de purificación de iones, equipos de combustión, etc.

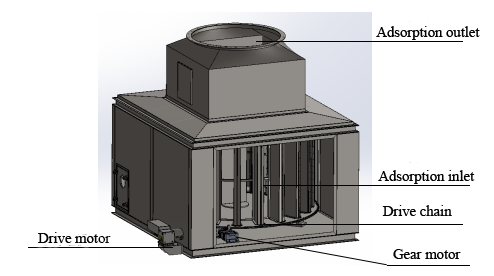

(1) equipos de adsorción de carbón activado

O equipo de adsorción de carbón activado é principalmente o uso de adsorbentes sólidos porosos (carbón activo, xel de sílice, peneira molecular, etc.) para tratar os gases orgánicos residuais, de xeito que os compoñentes nocivos poden ser totalmente adsorbidos a través da forza de enlace químico ou da gravidade molecular e adsorbidos en a superficie do adsorbente, para conseguir o propósito de purificar o gas orgánico residual. Na actualidade, o método de adsorción úsase principalmente no tratamento de purificación de gases orgánicos de baixa concentración, baixa concentración (≤800 mg/m3), sen partículas, sen viscosidade, a temperatura ambiente de baixa concentración.

A taxa de purificación de carbón activado é alta (a adsorción de carbón activado pode alcanzar o 65%-70%), operación práctica e sinxela, baixo investimento. Despois da saturación da adsorción, é necesario substituír o novo carbón activado, e a substitución do carbón activado ten que custa, e o carbón activado saturado substituído tamén necesita atopar profesionais para o tratamento de residuos perigosos e o custo operativo é alto.

A taxa de purificación de carbón activado é alta (a adsorción de carbón activado pode alcanzar o 65%-70%), operación práctica e sinxela, baixo investimento. Despois da saturación da adsorción, é necesario substituír o novo carbón activado, e a substitución do carbón activado ten que custa, e o carbón activado saturado substituído tamén necesita atopar profesionais para o tratamento de residuos perigosos e o custo operativo é alto.

A adsorción física prodúcese principalmente no proceso de eliminación de impurezas nas fases líquida e gaseosa da zeolita. A estrutura porosa da zeolita proporciona unha gran cantidade de superficie específica, polo que é moi fácil de absorber e recoller impurezas. Debido á adsorción mutua de moléculas, un gran número de moléculas na parede do poro da zeolita pode producir unha forte forza gravitatoria, igual que unha forza magnética, para atraer impurezas do medio á abertura.

Ademais da adsorción física, as reaccións químicas adoitan ocorrer na superficie da zeolita. A superficie contén unha pequena cantidade de unión química, forma de grupo funcional de osíxeno e hidróxeno, e estas superficies conteñen óxidos moídos ou complexos que poden reaccionar químicamente coas substancias adsorbidas, para combinarse coas substancias adsorbidas e agregarse ao interior e á superficie. de zeolita.

A selección razoable e eficiente da zeolita pode maximizar a capacidade de adsorción do tambor e aforrar o consumo de enerxía. En comparación con outros materiais de adsorción, ten as seguintes vantaxes:

Forte selectividade de adsorción:

Tamaño de poro uniforme, adsorbente iónico. Pódese adsorber selectivamente segundo o tamaño e polaridade da molécula.

Aforra enerxía de desorción:

A peneira molecular hidrófoba cunha alta relación Si/Al non adsorbe as moléculas de auga no aire, o que reduce a perda de calor causada pola evaporación da auga.

Forte capacidade de adsorción:

A capacidade de adsorción é grande, a eficiencia de adsorción dunha soa etapa pode alcanzar o 90 ~ 98% e a capacidade de adsorción aínda é forte a temperaturas máis altas.

Resistencia a altas temperaturas e non inflamabilidade:

Ten unha boa estabilidade térmica, a temperatura de desorción é de 180 ~ 220 ℃ e a temperatura de resistencia á calor en uso pode alcanzar os 350 ℃. A desorción é completa e a taxa de concentración de COV é alta. O módulo de zeolita pode soportar unha temperatura máxima de 700 ℃ e pódese rexenerar fóra de liña a altas temperaturas.

(3)Equipos de combustión

O equipo de combustión queima completamente os compostos orgánicos volátiles a alta temperatura e aire suficiente para descompoñerse en CO2 e H2O. O método de combustión é adecuado para todo tipo de gases residuais orgánicos e pódese dividir en equipos de combustión directa, equipos de combustión térmica (RTO) e equipos de combustión catalítica (RCO).

Os gases de escape de alta concentración cunha concentración de emisión superior a 5000 mg/m³ son xeralmente tratados por equipos de combustión directa, que queiman os gases de escape de COV como combustible, e a temperatura de combustión é xeralmente controlada a 1100 ℃, cunha alta eficiencia de tratamento, que pode alcanzar o 95% -99%.

Equipos de combustión térmica(RTO) é axeitado para procesar a concentración de 1000-5000 mg/m³ de gases de escape, o uso de equipos de combustión térmica, a concentración de COV no gas de escape é baixa, a necesidade de usar outros combustibles ou gases de combustión, a temperatura requirida por O equipo de combustión térmica é máis baixo que a combustión directa, uns 540-820 ℃. Os equipos de combustión térmica para o tratamento de COV a eficiencia do tratamento de gases residuais é alta, pero se o gas residual de COV contén S, N e outros elementos, o gas de escape xerado despois da combustión provocará unha contaminación secundaria.

O tratamento de gases orgánicos residuais mediante equipos de combustión térmica ou equipos de combustión catalítica ten unha taxa de purificación relativamente alta, pero o seu investimento e custos operativos son extremadamente altos. Debido aos moitos e dispersos puntos de emisión, é difícil conseguir unha recollida centralizada. Os dispositivos incendiarios requiren varios conxuntos e requiren unha gran pegada.Os equipos de combustión térmica son máis axeitados para un funcionamento continuo de 24 horas e unha alta concentración e condicións de gases de escape estables, non son axeitados para condicións intermitentes da liña de produción. O investimento e o custo operativo da combustión catalítica é menor que o da combustión térmica, pero a eficiencia da purificación tamén é menor. Non obstante, o catalizador de metal precioso é fácil de causar fallos tóxicos debido ás impurezas no gas de escape (como o sulfuro) e o custo da substitución do catalizador é moi elevado. Ao mesmo tempo, o control das condicións de admisión de gases de escape é moi estrito, se non, provocará o bloqueo da cámara de combustión catalítica e provocará accidentes de seguridade.

Teléfono/Whatsapp/Wechat: +86 15610189448